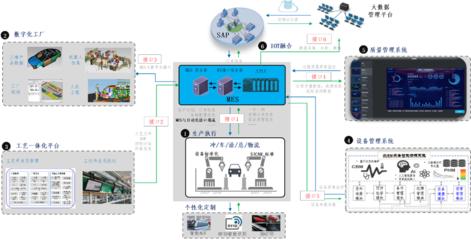

數字化工廠作為工業4.0的核心載體,其高效、智能、柔性的運行離不開一套強大而全面的應用軟件服務體系。這并非單一軟件的簡單疊加,而是一個深度融合、協同運作的生態系統,旨在打通從產品設計、生產制造到運營服務的全價值鏈數據流,驅動制造模式的根本性變革。一個完整的數字化工廠應用軟件服務解決方案,通常涵蓋以下幾個核心層面:

1. 核心層:制造運營管理系統(MOM/MES)

這是數字化工廠的“指揮中心”。它向上承接企業資源計劃(ERP)的生產計劃,向下連接并控制車間層的設備與人員。主要功能包括:詳細的工序級生產調度與排程、實時生產數據采集與監控、在制品(WIP)跟蹤、質量管理、設備維護管理以及績效分析。通過MES/MOM,管理者能夠透明化地洞察生產現場的每一個細節,實現從“訂單”到“成品”的全程可追溯與精準管控。

2. 設計與管理層:產品生命周期管理(PLM)與計算機輔助設計/制造/工程(CAD/CAM/CAE)

PLM系統管理產品從概念、設計、工藝、制造到報廢的全生命周期數據和流程。它與CAD(設計)、CAE(仿真分析)、CAM(計算機輔助制造)軟件深度集成,確保設計數據能夠無縫、準確地傳遞到生產環節,是實現“設計制造一體化”和快速產品創新的基礎。數字化工廠利用這些工具進行虛擬仿真(如工廠布局、物流仿真、裝配仿真),在實際投入前優化方案,降低風險與成本。

3. 資源與計劃層:企業資源計劃(ERP)與高級計劃排程(APS)

ERP系統作為企業級的管理平臺,負責整合銷售、采購、財務、庫存和人力等信息,制定宏觀的生產計劃。而APS(高級計劃與排程)作為其重要延伸或獨立模塊,運用先進的算法,在有限產能約束下,進行更精細、更優化的生產排程,快速響應插單、設備故障等動態變化,是提升供應鏈響應速度和資源利用效率的關鍵。

4. 執行與控制層:制造執行與工業物聯網平臺

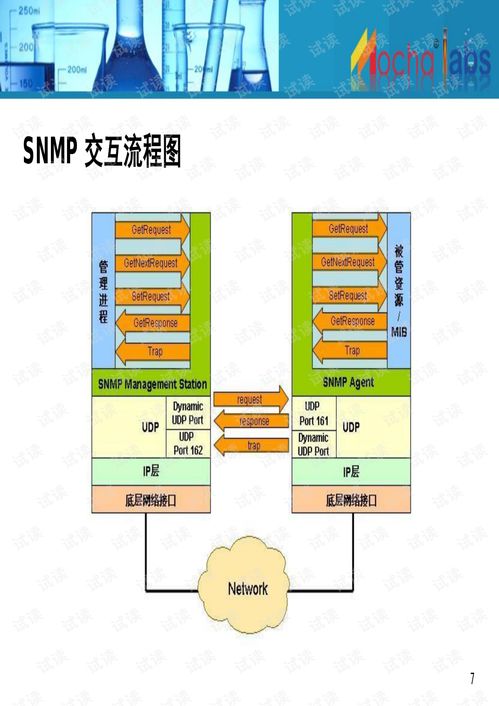

這一層直接與物理世界的機器、傳感器、機器人及工控系統交互。通過部署物聯網(IIoT)平臺和邊緣計算網關,實時采集設備狀態、工藝參數、能耗等海量數據。SCADA(數據采集與監視控制系統)負責對生產設備進行集中監控與操作。這些數據匯入上層的MES和分析系統,是實現預測性維護、工藝優化和自適應控制的數據源泉。

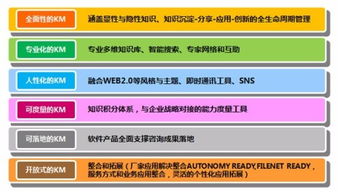

5. 分析優化與協同層:大數據分析與數字孿生

這是數字化工廠的“智慧大腦”。利用大數據分析、人工智能(AI)和機器學習(ML)技術,對匯聚的全價值鏈數據進行深度挖掘。數字孿生(Digital Twin)技術為此提供了絕佳框架,它創建一個與物理工廠實時同步、交互的虛擬模型,用于模擬、預測、診斷和優化。例如,預測設備故障、優化能源消耗、分析質量根因、模擬新工藝方案等,實現從“事后分析”到“事前預測”和“事中優化”的飛躍。

6. 協同與服務層:供應鏈協同與云服務

現代制造是網絡化協同制造。通過供應商關系管理(SRM)、客戶關系管理(CRM)以及基于云的協同平臺,將供應商、合作伙伴和客戶納入數字化網絡,實現需求、庫存、物流信息的實時共享與協同,構建柔性供應鏈。軟件即服務(SaaS)模式正成為趨勢,它降低了企業一次性投入成本,并能快速獲得持續的功能更新與技術服務。

實施路徑與關鍵考量

成功的應用軟件服務部署并非一蹴而就。企業通常需要:

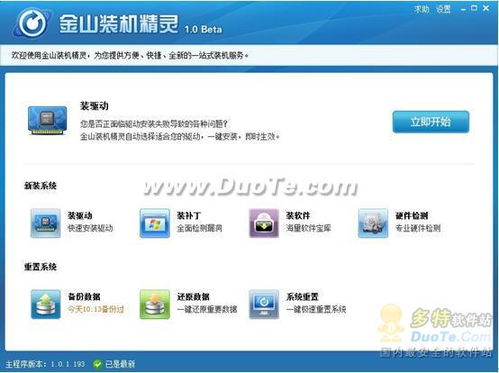

- 頂層規劃與分步實施:基于業務戰略進行整體藍圖設計,識別優先級,從試點項目開始,逐步推廣。

- 數據集成與平臺化:打破“信息孤島”是核心挑戰。需建立統一的數據標準、接口規范,并考慮采用集成平臺或工業互聯網平臺作為技術底座。

- 組織變革與人才培養:軟件系統的背后是流程與人的變革。需要調整組織架構,培養既懂技術又懂業務的復合型人才。

- 安全與可靠性:工業網絡安全、數據主權和系統的高可用性是生命線,必須貫穿始終。

數字化工廠的應用軟件服務解決方案是一個集管理、控制、分析與協同一體的有機整體。它通過數據驅動,將物理工廠與數字世界深度融合,最終實現生產效率、產品質量、運營敏捷性和商業模式的全面升級,為制造企業在激烈的市場競爭中構筑核心優勢。